- AG - en industriell støttespiller

- Avfuktere og tørkesystemer

- Er sikkerheten ivaretatt på din silo?

- Filterposer for optimal rensing og minimalt utslipp!

- Filtrering av oljetåke, er det så viktig?

- Få kontroll på innemiljøet og reduser kostnader

- Få kontroll på støvet

- Granulater og steinmel er også pulver!

- Hvordan sikre deg tørre og kondensfrie forhold?

- Hvorfor fungerer ikke støvfilteret? Det gjorde det tidligere!

- Informasjon i forbindelse med COVID-19

- Optimalisering av kjemikaliedoseringsanlegget

- Service og vedlikehold

- Sikkert drikkevann

- STØV: Helse, Miljø og Sikkerhet

- Transport av råvarer eller ferdig produkt

- Tørt og kondensfritt kraftverk

Støv kan skape store uønskede utfordringer både for miljø, ansatte og maskiner.

Hvordan kan man minimere konsentrasjonen av uønsket støv som genereres i forbindelse ulike industrielle prosesser?

Filteret er første oppsamlingssted for frittflygende støv og mye av utfordringen ligger i å fange opp det uønskede støvet og transportere det frem til filteret på best mulig måte, uten at det går på bekostning av tilkomst, funksjon, energiforbruk, plass og pris.

Vi i Alfsen og Gunderson har lang erfaring med å identifisere de enkelte kildene som generer uønsket støv i industrielle prosesser. Vi kan blant annet redusere den enkelte støv-emisjonen ved bruk av en innkapslingsteknikk og en nøye beregnet luftmengde pr. støvkilde.

Mange ulike grunner til det uønskede støvet

Eksempelvis kan et knuse- og sikteverk bestå av knusere, sikter, transportbånd og omlaste-punkter. Alle disse er store bidragsytere til uønsket støv.

Avhengig av hvilken applikasjon og hvilket type produkt som produserer det uønskede støvet, er det en noe ulik tilnærming til løsning av problemet. En fellesnevner er ofte å kapsle inn problemområdet med et fysisk volum som er tilstrekkelig stort til at den beregnede lufthastigheten inne i kapslingen kan gjøre jobben. Underdimensjonerte volumer vil som et eksempel skape ukontrollerbare overtrykk inne i kapslingen.

En kanal tilpasset en beregnet luftmengde kobles så på kapslingen der vi finner det mest gunstige stedet, slik at mest mulig støv og minst mulig produkt tas med i avsugsystemet. Designet av avsugsystemet skal gi en hastighet i “pick up-conen” og i rørstrekket til filteret og som er ideelt for produktet med tanke på medriving, hastighet, groing og slitasje i kanalstrekket.

Artikkelen fortsetter under bildet

Tre rotårsaker som fører til uønsket støv

Foruten selve prosessutstyret som sikter, knusere, vibrasjonsmatere, lasting og lossing, består mange anlegg også av transportbånd. Felles for alle støvforekomster er at det er nødvendig å kartlegge helheten og se på de tre rotårsakene til uønsket støvproduksjon, fra for eksempel et transportbåndsystem.

- Matrialsøl

- Returbånd

- Svevestøv

Alle disse punktene er viktige med tanke på å redusere uønsket støv i omgivelsene.

Generelt renhold er viktig

I tillegg til det som er beskrevet over er det viktig å nevne at generelt renhold med enten en industristøvsuger hvor det er montert opp faste sugepunkter rundt om i bygget, eller at det spyles med vann, slik at det støvet som unnslipper ikke blir liggende og akkumulere over tid og spre seg ut med utstyrs-vibrasjoner eller i byggets trekk og vind. Vi anbefaler ikke å koble støvsugerslange til avsugssystemet for støv da effekten av dette vil være begrenset. Det vil derimot kunne føre til tilstoppinger i kanalanlegget til filteret og redusert kapasitet på øvrige punkter.

Vi vil heller anbefale å benytte et eget vakuumaggregat som er beregnet for formålet og med sentralt plasserte avsugspunkter, med lett håndterlige sugemunnstykke og felles rørsystem.

Ta kontakt med oss om du har spørsmål til hvordan vi jobber, hva vi leverer eller en helt konkret forespørsel.

Det finnes i dag sikkerhetssystemer som hindrer utslipp til omgivelsene, skade på personer og som varsler om vedlikeholdsbehov.

Oppgradering av eksisterende siloer

Generelt blir regelverk stadig strengere og ansvaret blir klarere definert nå enn tidligere dersom det skulle skje en ulykke. Sørg for at du har et system som varsler før siloen er overfylt, silofilteret er tett, eller overtrykksventilen er slått ut. Dette kan hindre fatale hendelser med personskade, tap av produkt og forurensning av området. Et velfungerende sikkerhetssystem er en trygghet for både mottaker og transportør.

Installasjon av nye siloer

I en ny siloinstallasjon tilpasses løsning av sikkerhetssystem til de ønsker og behov bedriften har. Dimensjonering av selve siloen gjøres i henhold til ønsket volum, der lokale krav til høyde og utforming ellers ivaretas, samt utforming av silobunnen for god produktflyt ut av silo. Installasjon av et styresystem for overvåkning kobles opp til nødvendig sikkerhetsutstyr. Typisk instrumentering som inngår:

- Styreskap

- Filter med dP kontroller

- Pressostat

- Over-/undertrykksventil

- Nivåvakter

- Nivåmåling (radar, veieceller o.l)

- Klemventil

- Lyd og lys

En styring vil typisk foreta en systemsjekk av alle komponenter før det blir gitt klarsignal for overføring til silo. I en normalsituasjon vil systemet overvåke verdier og varsle om hendelser inntil grenseverdier/stoppsignal inntreffer.

Vår erfaring er din trygghet

Vi har bred erfaring i faget og kunnskap om hvordan produkter oppfører seg og hvordan de skal behandles. Våre leverandører og samarbeidspartnere blir samlet et stort nettverk som gir deg som vår kunde en stor trygghet når du velger AG som leverandør. Vi har gjennom dette nettverket tilgang til testsentre hvor man kan teste og verifisert produkters egenskaper slik at den beste løsningen blir valgt.

Ta kontakt med oss i dag for løsning av morgendagens behov!

I løpet av året 2018-2019 har 62 kommuner gitt sine innbyggere kokepåbud som følge av dårlig vannkvalitet. Patogene organismer i drikkevann kan gi hendelser som den vi fikk på Askøy sommeren 2019. Dette har vist oss viktigheten av ha god kontroll på drikkevannet. Ikke bare det vannet som går ut fra vannverket, men også ut fra høydebasseng og ute på ledningsnettet.

- Typegodkjente UV-anlegg med lang driftstid på lamper.

- Systemene er robuste og enkle i drift.

- UV-anlegg kan også leveres med effektregulering av lamper (dose) og vaskesystem.

- Komplette og skreddersydde doseringssystemer, inkludert sprutdeksel, lekkasjevakt, pulsasjonsdemper, vannmåler og kalibreringsglass.

AG lagerfører reservedeler til UV-anlegg og doseringssystemer i Oslo. Grunnet dagens usikkerhet i markedet med leveranser og leveringstider fra utlandet, anbefales likevel alle kunder å holde eget lager av kritiske reservedeler.

Dette gjelder særlig deler til UV-anlegg som lamper og UV-sensor.

AG sitt service-team operer så langt som mulig normalt, og vi står klare til å bistå ved behov. Vi tilbyr gunstige årlige service avtaler for forutsigbart vedlikehold og minimering av nedetid på anlegg.

AQUAFIDES - det mest fleksible UV-systemet på markedet!

Alle anlegg biodosimetrisk testet og typegodkjent av Folkehelseinstituttet

- UV-lamper med 14.000 timer driftstid

- Enkel rengjøring og inspeksjon

- Energibesparende effektregulering

- Alle anlegg biodosimetrisk testet og typegodkjent av Folkehelseinstituttet

- UV-lamper med 14.000 timer driftstid

- Enkel rengjøring og inspeksjon

- Energibesparende effektregulering

Biodosimetrisk typegodkjente UV-anlegg

Råvann kan inneholde sykdomsfremkallende virus, parasitter og bakterier, inkludert hardføre bakteriesporer.Folkehelseinstituttet anbefaler derfor UV-anlegg som er testet etter biodosimetrisk norm ved en UV-dose på 40 mJ/cm². Denne dosen dreper eller inaktiverer de nevnte sykdomsfremkallende organismer. Alle AQUAFIDES UV-anlegg er typegodkjent av Folkehelseinstituttet.

Fleksibel montasjeposisjon

AQUAFIDES UV-anlegg kan tilpasses enhver montasje-posisjon siden de er utrustet med flyttbare blindlokk i enden av UV-kammeret.

UV-lamper med lang driftstid og høy kvalitet

AQUAFIDES har egen produksjon av lavtrykks UV-lamper.Driftstid for UV-lampene er opp til 12.000 timer for 45W og 90W lamper og 14.000 timer for 300W og 400W lamper. Sammen med helt spesielt tilpassede elektroniske startere oppnås en optimal UV-effekt og tilfredsstillende tenning selv ved lave vanntemperaturer.

AQUAFIDES har egen produksjon av lavtrykks UV-lamper.Driftstid for UV-lampene er opp til 12.000 timer for 45W og 90W lamper og 14.000 timer for 300W og 400W lamper. Sammen med helt spesielt tilpassede elektroniske startere oppnås en optimal UV-effekt og tilfredsstillende tenning selv ved lave vanntemperaturer.

Robuste kvartsrør

AQUAFIDES har kvartsrør med unik konstruksjon der holdere i metall er montert i begge ender av rørene. En støttering inne i UV-kammeret letter montering/ demontering av kvartsrørene og gir derfor svært liten fare for brekkasje.

Enkelt vedlikehold

Kvartsrørene kan enkelt monteres / demonteres for inspeksjon og rengjøring, uten at UV-lampene må tas ut. UV-kammeret kan inspiseres innvendig via blindlokk i motsatt ende. UV-kammeret trenger derfor ikke demonteres fra ledningsnett for å utføre denne operasjonen.

Kompakt konstruksjon og lavt trykktap

UV-anleggene har en kammerkonstruksjon som er optimalisert ved hjelp av avansert datasimulering. På denne måten har man oppnådd en meget kompakt konstruksjon som samtidig gir et svært lavt trykktap.

Kontrollskap med flerfarget display

Displayet til AQUAFIDES kontrollskap gir tydelig fargeindikasjon til  operatøren om normal drift (grønn), forvarsel (gul) og alarmsituasjon (rød). Historikk med driftsstatus og alarmer lagres og kan lastes over på USB minnebrikke. USB-porten gir en enkel diagnostisering av feil og opplasting av ny programvare.

operatøren om normal drift (grønn), forvarsel (gul) og alarmsituasjon (rød). Historikk med driftsstatus og alarmer lagres og kan lastes over på USB minnebrikke. USB-porten gir en enkel diagnostisering av feil og opplasting av ny programvare.

Effektregulering

AQUAFIDES UV-anlegg kan leveres med effektregulering for energisparing. Pådraget til UV-lampene styres da av målt UV-intensitet og vannmengde.

Utfordringene oppstår i eksisterende anlegg - ved endring i produksjonen gjennom kapasitetsøkninger eller produktegenskaper som følge av endret innkjøp. Tilpasninger kan bli aktuelt ved økt krav til kvalitet, HMS tiltak eller endret utslippskrav.

Vi har lang erfaring innenfor:

- Pneumatisk transport > lange avstander

- Fluidiserenderenner > store kapasiteter

- Vibrasjonsrenner > skånsomt

- Mekanisk transport > korte avstander

Et eksempel på AG-leveranser de siste årene:

På Norsk Hydro sitt anlegg i Høyanger, ble det levert et nytt pneumatisk sendesystem for Fluorid og et doseringsanlegg for Kalsium. Anleggene ble dimensjonert, konstruert og levert av Alfsen og Gunderson i samarbeid med lokale aktører. Dette var en del av forbedring og modernisering av driften hos Hydro og har hjulpet verket å spare tid samtidig som det har minsket faren for uheldige HMS-hendelser.

Artikkelen fortsetter under bildet

Gjennom din kunnskap om egen prosess og vår lange erfaring, kan vi i samarbeid utforme en best mulig løsning. Vi har bred erfaring i faget og kunnskap om hvordan mange produkter oppfører seg og hvordan de skal behandles. Via vårt nettverk av partnere har vi tilgang til flere testsentre, hvor vi kan få verifisert dette.

Ta kontakt for en fagprat slik at vi sammen kan se på en løsning som tilfredsstiller dine tekniske og kommersielle behov nå og i årene som kommer.

Alt utstyr krever vedlikehold. At et utstyr eller anlegg krever vedlikehold er ikke ensbetydende med at det er av dårlig kvalitet eller design. Du leverer vel bilen din på verksted for service? Jevnlig oppfølging og ettersyn øker levetid og oppetid. Enkelte produsenter/leverandører leverer «vedlikeholdsfritt» utstyr. Dette er etter vår erfaring feil! Før eller siden oppstår ett vedlikeholdsbehov. Jevnlig vedlikehold er alltid å foretrekke både for kunde og leverandør fremfor akuttreparasjoner som følge av mangel på vedlikehold. Utføres det ett godt preventiv vedlikehold med riktig tidsintervall vil man unngå store kostnader og driftsstans

AG sin service avdeling har lang og bred erfaring. Tegner du en vedlikeholdsavtale med AG så innebærer dette også at våre teknikere vil erfare eventuelle utfordringer med akkurat deres anlegg og utstyr, og vil bistå med råd og ekspertise for best mulig drift av anlegget. Har du en vedlikeholdsavtale med AG, så trenger dere heller ikke å tenke på når vedlikeholdet skal utføres, dette vil dere bli informert om i god tid av oss, slik at intervallene for vedlikehold opprettholdes.

Artikkelen fortsetter under bildet

Ofte hører vi: «dette fungerte jo fint når det var nytt». Som regel er da årsaken et det gitte utstyr eller anlegg har stått uten tilsyn over lang tid, vedlikeholds intervallet er overskredet! Vedlikeholds-intervall avgjøres av flere faktorer som applikasjon, type utstyr, drifts belastning osv. Felles for alt utsyr er at det uansett er ett vedlikeholds intervall som må følges. Det er i de tilfeller hvor dette intervallet overskrides, at problemene oppstår.

Har dere ett støvfilter som har stått urørt siden «tidenes morgen»? Har dere en avfukter stående i en «krok» uten tilsyn? Er det dårlig sug fra støvsugeren?

Artikkelen fortsetter under bildet

Ta kontakt med oss for et uforpliktende tilbud på vedlikeholdsavtale - eller om du ønkser mer info!

Filterposen skal stoppe flest mulig partikler og samtidig slippe igjennom mest mulig luft.

Derfor er materialtypen og utformingen av filterposen viktig!

- Filterposen er en avgjørende faktor for effekten av et posefilter.

- Når materialtypen er tilpasset driftsprosessen og filterposen har optimalt design, får du det beste resultetet - både miljømessig og økonomisk.

- Filterposer i feil materialtype gir dårligere rensing og kortere levetid.

- Filterposer som ikke er korrekt utformet, gir økt utslipp og medfører også til en kortere levetid.

Dette avgjør hvilken materialtype du skal bruke:

- Temperatur

- Fuktighet

- Støvtype

- Kjemikaler i røykgassen

Artikkelen fortsetter under bildet

De mest vanlige filtermaterialene er:

- PE = Polyester

- PP = Polypropylene

- DT =Homopolymer Acrylic

- NO = m-Aramide

- PPS = Polyphenylensulfide

- PI = Polyimid

- PTFE = Polytetrafluoroethylene

Noen av disse materialtypene passer kun under forhold med lav temperatur og lav fuktighet, andre tåler høyere temperatur og mer fuktighet, noen tåler både høy temperatur, høy fuktighet og aggressive kjemikalier etc.

Filtermaterialet kan også spesialbehandles slik at det blir endra mer motstandsdyktig og effektivt. F.eks. ved høy fuktighet, slitende støv, grovt støv osv.

Vi kan også bruke tynnere fibrer (mikrofibrer) for bedre filtrering av fint støv eller legge en membran på filterposen for å stoppe de aller minste partiklene. Alt filtermateriell kan også gjøres antistatisk.

Dette gir ytterlig effekt og besparelser

Hver gang filterposen renses (med trykkluft) påføres den en betydelig mekanisk belastning (slitasje). Hvis rensingen er for kraftig og for hyppig, vil det til slutt medføre at det går hull på posen.

Det er også verdt å merke seg at hver gang filterposen renses, slipper den gjennom flere partikler enn i perioden mellom rensesyklusene!

Her er forklaringen på at filterposen ikke skal renses for ofte og for kraftig: Når støvet legger seg på utsiden av filterposen, dannes det et beskyttende lag (støvkake) på den. Støvkaken reduserer slitasjen på filtermaterialet og øker filtreringen av partikler som kommer inn på posen.

Hvis man bruker lavt rensetrykk for å fjerne støvkaken, vil kaken sprekke opp i større klumper og dermed falle raskere ned i bunn av filteret og gjøre det lettere å få støvet ut av filteret.

Hvis du har høyt støvutslipp (emisjon), kan justering av filterrensingen være et raskt og enkelt tiltak.

Klarer du å redusere rensingen av filterposene, får du både lavere utslipp, lavere driftsomkostninger og lengre intervall mellom poseskiftene.

Bruk fagfolk

Vi veileder deg i valg av filtermateriale og designer filterposen for best mulig rensing og minimalt utslipp. Vi leverer filterposer til alle typer industrifilter og til alle støvtyper. Vi har jobbet med filteranlegg og filterposer i mange år og kan hjelpe deg med det meste.

For et renere miljø og økt verdiskapning

Godt indre og ytre miljø er ikke bare et spørsmål om å tilfredsstille myndighetenes utslippskrav og hygieniske normer, men også et spørsmål om trivsel på arbeidsplassen, redusert sykefravær; kort sagt om bedriften er miljøbevisst. AG bistår med å finne de riktige løsningene. Vi designer og leverer utstyr tilpasset hver enkelt problemstilling.

Ta kontakt med oss om du har spørsmål eller en helt konkret forespørsel.

Kjemikaliedoseringsanlegg er ofte en viktig del av renseanlegg og prosessanlegg. Med søkelys på noen viktige områder vil man få et doseringsanlegg som utnytter kostbare kjemikalier optimalt og sikrer gode og trygge arbeidsforhold for driftsoperatøren. Et godt designet system skal være enkelt i drift og kunne avverge fare for personskade ved omgang med aggressive eller giftige kjemikalier. Å hindre lekkasjer og søl av kjemikalier er også viktig av miljøhensyn. Eksempel på prinsippskisse for oppbygging av et godt doseringsanlegg for kjemikalier enten det er på vannverket, avløpsrenseanlegget, eller i industrien:

Kjemikalie-doseringsanlegg

Doseringspumper

Valg av doseringspumpe er avhengig av en rekke kriterier. Type kjemikalie og konsentrasjon vil kunne si noe om aggressiviteten til væska og være avgjørende for valg av materialer i pumpa. Trykk og mengde vil bestemme kapasiteten til pumpa. I tillegg vil temperatur, egenvekt, viskositet og partikkelinnhold være avgjørende for hva som er den beste pumpetypen. En membranpumpe er i mange tilfeller en perfekt løsning for et tyntflytende kjemikalie som for eksempel til en fortynnet klorløsning eller for regulering av pH. Skal man derimot dosere inn viskøse væsker som vannglass og polymer eller en væske med slipende partikler som marmorslurry, så vil den beste løsningen ofte være en slangepumpe.

Mer om doseringspumper

Mer om slangepumper

Lagertanker

En bunnventil for nedtapping og god tilgang i området rundt tanken er viktig for å kunne utføre vedlikeholdsoppgaver. Stusser for nivåmåling, overløp og lufting bør inkluderes i en lagertank og plasseres ut ifra funksjon, tilgang for inspeksjon og kontroll eller kalibrering. Benytt solide og helst flensede stusser for tilkoblinger og drenering. Basiske løsninger, eksempelvis natronlut og natriumhypokloritt, har en lei tendens til å trenge ut via gjengede rørforbindelser.

Utjevningstank

Store lagertanker vil gi varierende trykkforhold inn mot blandetanker eller mot doseringspumpene etter hvert som tanken tappes ned. Dette kan medføre variasjoner i doseringskonsentrasjonen og i mengden kjemikalie som doseres. Vi anbefaler at man i slike tilfeller installerer en flottørstyrt utjevningstank. Dette beskytter både mot en eventuell hevertvirkning og sørger samtidig for at man har konstant doseringskonsentrasjon og mengde. Dette er et meget enkelt, rimelig og sikkert system som kan forbedre stabiliteten til et doseringssystem.

Vi anbefaler at man i slike tilfeller installerer en flottørstyrt utjevningstank. Dette beskytter både mot en eventuell hevertvirkning og sørger samtidig for at man har konstant doseringskonsentrasjon og mengde. Dette er et meget enkelt, rimelig og sikkert system som kan forbedre stabiliteten til et doseringssystem.

Lagringsstabilitet

Lagertanken bør være riktig tilpasset i forhold til lagringsstabilitet på det aktuelle kjemikalium. For eksempel er anbefalt maks lagringstid for 12-15% NaOCl: 3 måneder, PAX: 6 måneder og JKL: 12 måneder. Enkelte kjemikalier kan også være lysømfintlige. Ett konkret eksempel er natriumhypokloritt. Ved lyspåvirkning kan den aktive klorkonsentrasjonen bli redusert og dermed avtar den desinfiserende effekten. Tanker i sort PE hindrer lysgjennomtrengning og sikrer best mulig lagringsstabilitet.

AG Mix

HMS-hensyn medfører at det er ønskelig å redusere manuell håndtering av kjemikalier i størst mulig grad.

AG Mix er en perfekt og meget enkel enhet som nettopp tilfredsstiller dette behovet.

Samtidig sikrer AG Mix korrekt utblanding av kjemikalier. Prinsippet er basert på en injektor som ved hjelp av vanntrykk både suger opp kjemikalier fra kanner og samtidig blander ut til korrekt konsentrasjon i doseringstanken. Systemet benyttes i vannverk og avløpsanlegg for klor og andre kjemikalier, og den benyttes til utblanding av vaskemidler i næringsmiddel- og bilvaskeanlegg.

Sprutsikring og sikkerhetskar

Det er viktig å sikre personell, bygninger og ytre miljø mot eventuelle kjemikalie sprut og lekkasjer.

Doseringstanker med sprutsikring

Ved utforming av lager, eller doseringstanker bør man vurdere å installere sikringer slik at lekkasjer kan fanges opp på en effektiv måte og at det varsles dersom lekkasjen har oppstått. Løsningen kan være plassbygde betongtanker, eller standardiserte ytre beholdere og sikkerhetskar slik som vist på illustrasjon under. Lekkasjevakter plassert i beholder vil i tillegg kunne gi alarm om uhellet er ute.

Doseringsanlegg med lekkasjesikring

IBC-tanker

Kjemikalier blir ofte levert til renseanlegget eller bedriften i standardiserte IBC containere med gitterforsterkninger. Disse tankene har normalt et volum på 1000 liter og de vil bli stående lagret inntil kjemikalet skal benyttes direkte fra IBC eller overføres til andre lager- eller utblandingstanker. I lagringstiden kan stoffer ofte skilles ut og synke mot bunnen av tanken. Det kan derfor være behov for omrøring før kjemikalie tas i bruk. Den enkleste løsningen er standardiserte IBC-røreverk med robuste festeanordninger og ulike røreverks impellere tilpasset både tyntflytende og viskøse medier.

Rustfrie tanker

Spesielt i næringsmiddel- og prosessindustrien er det ofte behov for standardiserte løsninger der stoffer blandes eller løses opp ved hjelp av omrøring og eventuelt tilførsel av varme eller kjøling. Slike standardiserte rustfrie tanker finnes i et stort utvalg med ferdig monterte og testede komponenter.

Doseringskabinetter

Det er viktig å beskytte personellet som skal drifte kjemikaliedoseringsanlegg slik at man i størst mulig grad unngår skade dersom det skulle oppstå feil eller lekkasjer på anlegget. Et doseringsanlegg kan utrustes med sprutsikring i form av gjennomsiktig plexiglass deksel og sikkerhetskar som fanger opp eventuelle lekkasjer. Dette løses best om doseringssystemet plasseres i et eget kabinett.

Ferdig monterte doseringssystem i kabinett innebærer store fordeler i forhold til leveranser av enkeltkomponenter som skal monteres lokalt på anlegget. Spesielt liming, eller sveising av plast rørdeler krever god kompetanse for å unngå lekkasjer og fare for kjemikaliesprut. Kabinettutførelser leveres med alle komponenter satt sammen på en trygg og fagmessig korrekt måte. Anlegget testes på fabrikk før forsendelse og den lokale montasjen og testingen kan reduseres til et minimum. Dette innebærer at man raskt kan starte opp anlegget og med stor grad av sikkerhet for driftsoperatører. Ved to linjer bør det være to skap, alternativt skilleplate mellom systemene, slik at man kan opprettholde dosering dersom det er lekkasje/feil på ett system.

Kalibreringskolonne

For å verifisere at doseringspumpene gir riktig mengde anbefaler vi alltid å montere en kalibreringskolonne på sugesiden av pumpen. Denne plasseringen sikrer at man får verifisert doseringsmengden ved de rådende anleggsforhold med hensyn på mottrykk på injeksjonsstedet og trykkfallet i doseringsledningen.

Slanger og rør

Armerte doseringsslanger legges i varerør for sprutbeskyttelse og for oppsamling av eventuelle lekkasjer. Lekkasjer ledes til egnet og kontrollert sted og lekkasjevokter bør monteres.

Mottrykksventil

En mottrykksventil bør monteres nær doseringspumpen for å hindre uønsket innsug av kjemikalier ved eventuelt vakuum i doseringspunktet. Et eksempel på mulig vakuumsituasjon er der vann pumpes til et høydebasseng og der pumpen starter og stopper i takt med gitte nivågrenser i bassenget. En eventuell utett tilbakeslagsventil på utløp av pumpen vil da ved pumpestopp slippe vann tilbake i systemet og dermed skape undertrykk i ledningen. Dersom det ikke er et mottrykk mot doseringspumpen vil kjemikalier bli sugd inn i vannledningen og mengden kan da bli vesentlig høyere enn det som er tilrådelig.

Pulsasjonsdemper

Vi anbefaler alltid å montere pulsasjonsdemper i doseringssystemer. Da oppnås en jevn dosering uten slag i rørsystemet. En jevn dosering bidrar til bedre innblanding i vannmassene og lavere trykkfall i systemet. Dersom det skal installeres en flowmåler i systemet vil det være absolutt nødvendig å installere pulsasjonsdemper for å få en rimelig stabil avlesning. Husk at pulsasjonsdemper bør monteres rett etter pumpen og før mottrykksventil. Det er også helt nødvendig å montere sikkerhets/overstrømsventil i systemet ved bruk av pulsasjonsdemper. Det er også anbefalt å ha pulsasjonsdemper på sugesiden av doseringspumpen, spesielt dersom sugeledningen er lang.

Avherding

Kjemikalier blir veldig ofte tynnet ut med vann i egen doseringsbeholder for å få rett doseringskonsentrasjon. Avhengig av kvaliteten på dette fortynningsvannet kan det bli utfordringer med partikler og ikke minst utfellinger. De senere årene har vi sett at vannverkets metoder for å hindre korrosjon på ledningsnettet kan medføre problemer med doseringssystemene på grunn av høyt kalkinnhold. Kalsiumioner vil kunne reagere med kjemikaliet i doseringsbeholderen og danne utfellinger. Slike utfellinger vil kunne tette dyser eller forårsake tetting av suge- og trykkventiler på doseringspumpen. Dette problemet kan normalt meget enkelt løses med et partikkelfilter kombinert med et avherdingsanlegg. Oppfølging av disse avherdingsanleggene består normalt kun av betjening av manuell spyleventil på forfilter og etterfylling av salt i saltbeholder. Dette er meget enkle systemer som har gitt gode resultater med redusert vedlikehold på mange installerte doseringsanlegg.

Statisk mikser

God innblanding av kjemikalier er essensielt for å sikre optimal utnyttelse av kostbare kjemikalier og for å oppnå best mulig effekt i vannverket eller prosessanlegget. Å stole på at «det blander seg nok» i røret gir ikke alltid det beste resultat. Som eksempel så har forsøk vist at det ved dosering av klor har vært behov for et ledningsstrekk på minimum 60 ganger rørdiameter fra doseringspunkt til der man kan ta ut en representativ prøve. I et DN300 mm rør med rimelig grad av turbulens vil dette tilsvare 18 meter med rør!

Det finnes fabrikkproduserte statiske miksere for montering i ledningsnettet og disse sikrer god innblanding på kortest mulig rørstrekk. Korrekt dimensjonerte statiske miksere gir optimal bruk av kostbare kjemikalier – det er ikke lenger behov for å kompensere med overdosering. En annen fordel med fabrikkproduserte statiske miksere er at man får en bekreftet miksegrad og et bekreftet trykkfall over mikseren.

Mer om Ultratab kompakt statisk mikser

Service og reservedeler

Der doseringssystemene er en essensiell del av en prosess, er det viktig med rask tilgang til reservedeler, enten fra eget lager eller fra leverandør. Servicepersonell må ha god opplæring og kjennskap til systemene. Der det er behov, er det gunstig at leverandør raskt kan bistå med eget servicepersonell.

Oppsummering

Design av et doseringsanlegg krever planlegging og å kunne se systemet som en helhet for å sikre et godt resultat med hensyn på driftsøkonomi og ikke minst sikkerhet for driftsoperatører og hensynet til det ytre miljø.

Vi håper ovennevnte momenter kan være nyttige og for øvrig står vi alltid klare til å hjelpe.

En trygg arbeidsplass gir økt tilfredshet. Fraværet synker, effektiviteten stiger, og produktkvaliteten blir bedre og sikrere.

Filtre som inngår i en produksjonsprosess, må oppfylle mange typer krav. Det handler om prosessikkerhet, produktkvalitet og sikkerhet på arbeidsplassen. Det handler om interne tilpasninger, anvendt teknologi og individuelle forhold.

Designet, funksjonen og ytelsen til våre innovative oljetåkefiltre - GT Light og GT Heavy - står for varig, effektiv og økonomisk filtrering av forurenset avtrekksluft, med definert høy filtreringsgrad og er tilnærmet vedlikeholdsfrie. Og hva gjør filtrene? Hva kan man oppnå ved bruk av disse?

Ta kontroll på oljetåken

De fleste bearbeidingsmaskiner trenger en eller annen form for kjølevæske. Denne kan være i form av ren mineralolje eller en emulsjon av vann og olje. Avhengig av type bearbeiding og maskintype, skapes en såkalt oljetåke, en aerosol, som spres rundt i verkstedlokalet dersom det ikke tas kontrollen over tåken.

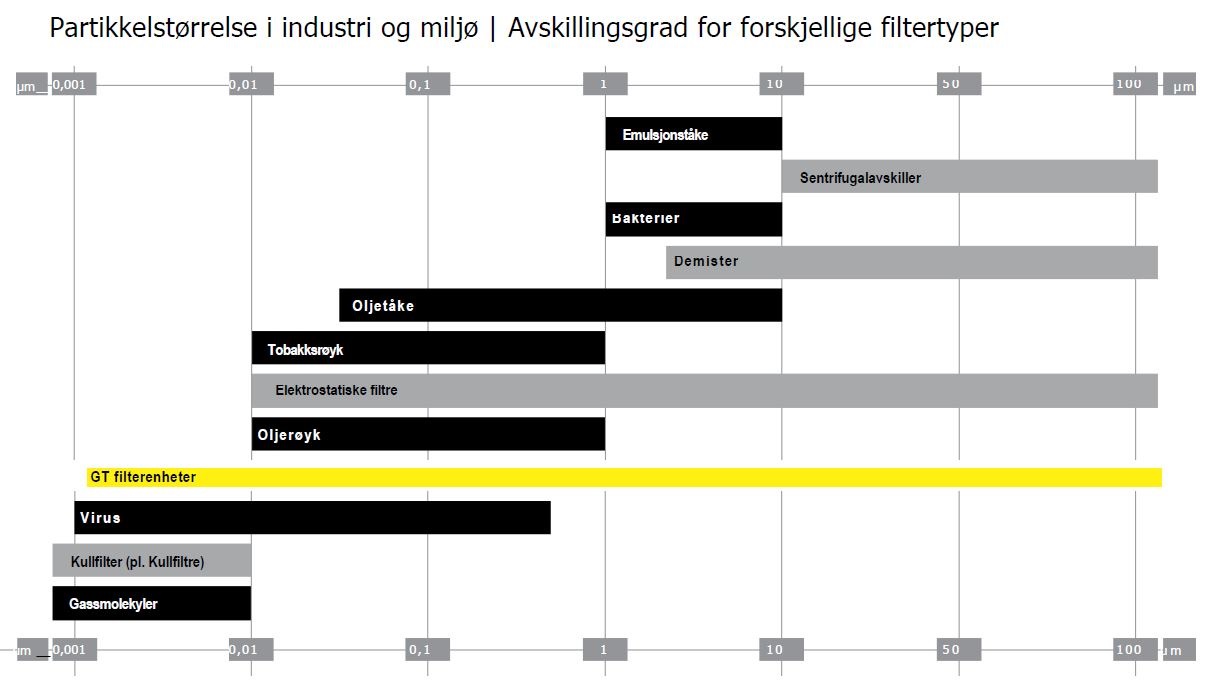

Flesteparten av de partiklene som oljetåken består av, er partikler i størrelsesområdet 0,1 – 10 µm. Oljetåken vil kunne skape glatte gulv, kondensering i elektriske styreskap og bidra til generell nedsmussing av verkstedlokalet.

Det aller viktigste produksjonselementet vi skal ta vare på er operatøren, altså mennesket! Vi mennesker er heldigvis så smart skapt at mange av de partiklene oljetåken består av, blir stoppet i munnhule, svelg og bronkier uten at partiklene går til lungene. Men, oljetåken består også av partikler som kalles respirable, altså partikler som går helt ned i lungene og blir der. Noen av de aller fineste partiklene kan til og med gå helt inn i blodbanen vår. Disse partiklene kan altså være svært skadelige, og bidra til alvorlige helseplager, og til og med livstruende sykdommer.

Vi kan ta kontroll på oljetåken

Alfsen og Gunderson besitter over 25 års erfaring med filtrering av oljetåke. Vi vet derfor det meste om hva som fungerer, og hva som ikke fungerer. Det er derfor av stor viktighet å starte med en god kartlegging av problematikken. Noen av kriteriene vi må undersøke:

- Hvilken type maskin skal ha avsug?

- Hvor stor er maskinen?

- Hvilke partikkelstørrelser kan vi forvente som følge av bearbeidingsprosessen?

- Hva kan vi forvente av konsentrasjon inn på oljetåkefilteret?

- Hva er driftstiden på maskinen?

- Hvordan ser maskinlayouten ut?

- Er det ønske om sentrale eller lokale filterenheter?

Svar på spørsmålene avgjør filtertype og filterstørrelse. Alle våre filtre har en garantert avskillingsgrad bedre enn 99,97 % for alle partikler større enn 0,3 µm! Renset luft kan derfor uten problem slippes tilbake til verkstedlokalet i trygg forvissning om at all oljetåke er fjernet.

Vi kan tilby standard filtre i alle størrelser med kapasitet fra 500 m3/h og opp til de store sentralfiltrene på 32.000 m3/h. Ved spesielle tilfeller kan enda større filtre designes, alt etter kundens behov.

Hva kjennetegner våre filter?

Ved valg av oljetåkefilter bør drifts- og vedlikeholdskostnadene være en like viktig parameter som innkjøpsprisen på investeringstidspunktet. Et galt valg i denne fasen vil fort kunne bli en dyrekjøpt erfaring for deg som kunde. Vi leverer tjenester hvor:

- Avskillingsgrad er bedre enn 99,97 prosent

- Normal levetid på filterinnsatsene er mer enn 3 år ved 1-skift kontinuerlig drift

- De fleste av våre filtre leveres med regulerbare viftemotorer (EC-motorer), noe som gir en energieffektiv drift uten bruk av frekvensomformer

- Innebygget touch-kontrollpanel gir full oversikt over filterenhetens tilstand, grafisk fremstilling av filterbelastningen i prosent med gjenværende levetid, behovsorientert trykkregulering av viftemotor, og mye mer

- Lavt energibehov, høy ytelse.

Ta kontakt med oss om du har spørsmål til hvordan vi jobber, hva vi leverer eller en helt konkret forespørsel.

Avsuget har blitt dårligere, det støver i fabrikken, filterposer byttes oftere enn tidligere, filteret er vanskelig å rense, og det kan til og med være vanskelig å få støvet ut av filteret. Hvorfor er det slik? Er en tung investering nå bare bortkastet? Må vi igjen sloss for nytt filter på neste budsjett? Sannsynligvis ikke!

For hvert nye filter vi prosjekterer og selger, ligger det solid ingeniørkunnskap og erfaring til grunn. Alle parameter som påvirker et riktig filtervalg må det tas hensyn til. Dette vil typisk være produksjonsprosess, støvtype og partikkelstørrelse, mengde støv, temperaturer og mye annet. Dette forutsetter en god kunnskap hos oss som leverandør, både om kunde, bransje og prosess.

Riktig filtervalg handler ikke bare om pris på investeringstidspunktet, det handler i like stor grad om fremtidige kostnader knyttet til funksjon, drift og vedlikehold.

Hvorfor fungerer da filteranlegget så dårlig nå?

Det kan selvsagt være mange årsaker til det, - noen åpenbare, andre kanskje ikke fullt så opplagte. Noen momenter du kan tenke på:

- Produksjonsprosesser endres, og dermed endres også de forutsetningene som lå til grunn da filteranlegget ble startet opp

- Nesten alle bedrifter har en lokal Petter Smart. Det er bra! Men kanskje ikke alltid? Noe vi veldig ofte ser er at et velfungerende filteranlegg blir tilfeldig belastet med nye avsug og tilkoblinger. «Filteret klarer sikker litt mer, det virker jo så bra!». Tilfeldige lokale ombygginger kan ødelegge både driften av filteret og balansen i avsugsanlegget

- Vedlikeholdsmessig havner ofte støvfilteret litt utenfor alt. Produksjonsansvarlige konsentrerer seg om produksjon, vedlikehold er opptatt med havarier og annet, og støvfilteret lever sitt eget liv og blir glemt.

- Når støvfilteret ikke lenger fungerer som forventet, dukker Petter Smart opp igjen. Endringer gjøres på filterets driftsparametere, uten at Petter helt forstår logikk og konsekvens.

Finnes det håp om redning av filteranlegget?

Svaret er ja! Et besøk av en av våre serviceteknikere eller ingeniører, vil vi sammen med deg som kunde gjennomgå og justere filteret på en måte som kanskje kan bringe det tilbake til en god drift. Noen av de områdene vi setter søkelys på er:

- Funksjonskontroll av de enkelte komponenter som inngår

- Gjennomgang og justering, eventuelt ombygging, av renseautomatikk

- Gjennomgang av endrede driftsforutsetninger, og konsekvens av dette

- Kontroll av filtermedium (posekvalitet). Alternative valg av filterposer?

- Kontroll av lekkasjer, samt informere om konsekvenser av dette.

- Kontroll/korreksjon av filterets rensetrykk

- Gjennomgang og opplæring av driftspersonell

En gjennomgang som dette viser ofte at vi med enkle tiltak og justeringer kan bedre filterdriften ved å øke filterposenes levetid, eliminere problemer med utmating av støv, redusere støvlekkasjer i fabrikken ved å øke avsugskapasiteten og balansen i kanalanlegget, og sist, men ikke minst, redusere utslippet til luft!

Ta kontakt med oss om du har spørsmål til hvordan vi jobber, hva vi leverer eller en helt konkret forespørsel.

Våre medarbeidere har lang erfaring med å hjelpe kunder med ulike utfordringer innen prosess og næringsmiddelindustrien. Enten det gjelder en konkret problemstilling eller om det gjelder bistand i forbindelse med budsjettoverslag er det mulig å kontakte oss.

Vi utfører alt fra rådgivning, innregulering, komplette prosjektleveranser, produktleveranser, salg av reservedeler, periodisk service, vedlikehold og bytting av filterposer, for å nevne noe.

AG-service oppdager og retter feil

Serviceavdelingen i Alfsen og Gunderson har lang og bred erfaring med ulike industrielle støvfilteranlegg, sendesystemer, industristøvsugere, pumper, avfuktere og vannbehandlingsutstyr.

Våre erfaringer viser at det av ulike årsaker er behov for periodisk ettersyn av spesielt filteranlegg og industristøvsugere, utover det å følge vanlige smøreintervaller. Vi ser ofte at driftsparametere blir endret, at kanaler endres og at anlegg i beste intensjon driftes feil.

Vi har kunnskapen og erfaringen som kan oppdage og rettet opp i slike feil.

For oss er det viktig at våre anlegg driftes optimalt over tid, slik at disse fungerer etter ønsket mål og hensikt. Det gjelder også med tanke på lave emisjoner og optimalt energiforbruk, samt unødig slitasje og støy.

Støvmålinger etter norsk og internasjonal standard

Det stilles store krav til å begrense utslipp av forurensede gasser både til indre og til ytre miljø. Alfsen og Gunderson har i en årrekke foretatt målinger av alle typer konsesjonsbelagte utslipp. Vi foretar målinger av de fleste parametere i gasstrømmer. Våre målinger utføres etter norsk og internasjonal standard.

24-timers serviceavtale

Å inngå en serviceavtale med Alfsen og Gunderson gir en avtalt periodisk inspeksjon av gjeldende anlegg, og du som kunde blir prioritert i forhold til andre kunder. En kunde med avtale vil til enhver tid ha krav på en tilbakemelding på relaterte problemer i løpet av 24 timer.

Før hver avtale inngås gjøres en befaring hos den enkelte kunde. I etterkant av hvert servicebesøk sendes en godt dokumentert servicerapport med sjekklister for utførte punkter, medgått materiale, samt anbefalinger om utbedringer som bør og må gjøres.

Ta kontakt dersom det er ønskelig med tilbud på serviceavtale med oss i Alfsen og Gunderson

Bygger du en ny fabrikk er det enkelt å få den med en strømlinjeformet produktflyt, gjerne ved hjelp av gravitasjon. Det gir en teknisk og økonomisk optimal prosess.

Som regel er produksjonslokalene gamle og kanskje beregnet for en annen type produksjon, helt andre kapasitetskrav og andre krav til helse, miljø og sikkerhet. Samtidig er det strengere krav til kvalitet og sporbarhet på sluttproduktet, og norsk kostnadsnivå gjør at vi må ligge i front på effektivitet og produksjonskapasitet per ansatt.

Hvordan kan hverdagen se ut?

- Du får produktene levert i småsekk eller storsekk som må tømmes og distribueres til riktig sted, som kan være direkte i produksjonsprosessen eller til mottakssilo/-beholder. Noen råvarer leveres med klumper og under tømming av sekkene følger det med urenheter som må fjernes før videre bruk i prosessen.

- Alternativt fra silo videre i produksjonsprosessen.

- Halvfabrikata er produsert og skal videre på veien til et ferdig produkt.

- Noen råvarer skal transporteres en viss strekning, men i andre sammenhenger kun et par hundre meter. Samtidig kan produktene ha forskjellig egenskaper som at det er hygroskopisk, lett å knuse ned, det kan separeres under transport eller er ømfintlig for temperaturøkninger.

Artikkelen fortsetter under bildet

Hvordan ser verktøykassa til AG ut?

- Transport over lengre avstander; pneumatisk transport.

- Lean phase med sluse og blåsemaskiner

- Dense phase med trykksendere

- Vakuumtransport

- Fluidiserende renner kan være et godt alternativ i noen sammenhenger som f.eks ved transport av sement eller oksid i aluminiumsindustrien.

- Vibrasjon kan også være et godt alternativ som er både skånsomt og trygg.

- Mekanisk transport; her er det en rekke alternativer som for eksempel faste skruer, rørskruer eller trauskruer, samt fleksible skruer, rørkjedetransportører, AMC (Aero Mechanical Conveyor) for å nevne noen eksempler.

Vi har en full verktøykasse og deler gjerne våre erfaringer med deg som kunde slik at resultatet blir best mulig relatert til drift og kvalitet.

Et eksempel på AG-leveranser de siste årene:

På Norsk Hydro sitt anlegg i Høyanger, var det utfordringer ved tilsetning av fluorid på kranene. Det var et tungvint og tidskrevende arbeid å overføre fluorid på nattestid samtidig som det kunne oppstå uheldige hendelser med tanke på HMS.

AG leverte et lukket, pneumatisk sendesystem som sender fluorid fra lagersilo på kaien, direkte til kranene inne i elektrolysehallen. Dette er installert slik at fylling av fluorid skjer samtidig med eksisterende oksid-fylling. Anlegget var en del Hydros arbeid med forbedring og modernisering av driften og har hjulpet verket å spare tid samtidig som det har minsket faren for uheldige HMS-hendelser.

Vår erfaring er din trygghet.

Vi har bred erfaring i faget og kunnskap om hvordan mange produkter oppfører seg og hvordan de skal behandles. Vi har også et stort nettverk av partnere som vi har jobbet med i flere tiår, og flere av de har testsentre hvor man kan få verifisert egenskaper og hva som er Best Available Technology (BAT). Sammen med våre kunders unike kunnskap om egen prosess, sesongvariasjoner og egenskaper kan en optimal løsning utformes.

Ta kontakt for en fagprat slik at vi sammen kan se på en løsning som tilfredsstiller dine tekniske og kommersielle behov nå og i årene som kommer.

Vi i Alfsen og Gunderson tar ditt HMS-ansvar på største alvor. Vår kompetanse og våre produkter har som formål å ivareta din bedrifts HMS på en effektiv og trygg måte, uten at dette går utover effektivitet og produktivitet.

Støv skaper store utfordringer både for helse, miljø og sikkerhet.

Måten du behandler støvet på er avgjørende for om du skal lykkes med å nå din bedrifts HMS-mål.

Helse: Støv kan skape helseplager hos medarbeiderne og i verste fall kan de fineste fraksjonene av støvet nå helt ned i lungeblærene ved innånding. Støv kan også redusere levetiden på maskiner og utstyr.

Ikke la støvet sveve eller ligge. Sørg for å fange opp og fjerne støvet så nær forurensningskilden så tidlig og effektivt som mulig – enten ved bruk av våre støvfiltre eller med våre industrielle støvsugere.

Miljø: Støv som slippes ut til atmosfæren representerer et miljøproblem og er strengt regulert av myndighetene, gjennom utslippskrav og konsesjoner. Støv som ikke fjernes raskt skaper dårlig arbeidsmiljø.

Ved å sørge for god håndtering av støv bidrar du til et godt og bærekraftig miljø både på din egen arbeidsplass og til dine omgivelser.

Sikkerhet: Støv kan representere en betydelig sikkerhetsrisiko i forbindelse med uønskede hendelser, som for eksempel støveksplosjoner. I de tilfeller der støvet har egenskaper som kan føre til eksplosjoner, er det viktig å ta de riktige forhåndsregler og følge ATEX-direktivet. Det er også viktig at områder som potensielt sett kan bli berørt av sekundæreksplosjoner til enhver tid er rengjort for støv.

Vi har kompetanse og utstyr for å håndtere eksplosivt støv.

Ta kontakt så hjelper vi deg med å finne riktig løsning.

Støv kan skape store uønskede utfordringer både for miljø, ansatte og maskiner.

Tradisjonell rengjøring med kost og spade, eller mekaniske feiemaskiner med eller uten filter, kan ta opp mye støv og partikler. Det kan gi en visuell forbedring av miljøet i lokalene. Det som ikke fanges opp med denne typen rengjøring er de aller minste og letteste partiklene – de som kan pustes inn.

Disse partiklene blir man ikke kvitt før de forsvinner ut ved diffuse utslipp, gjennom ventilasjonsanlegg eller andre avsug.

Med et sentralstøvsugeranlegg fjerner man alt av støv, grus og stein så vel som mikrostøv. Støvet ledes med andre ord ut av bygget i stedet for at det virvles opp når folk eller maskiner beveger seg i lokalet.

HMS

Vi anbefaler bruk av sentralstøvsugeranlegg for å ivareta bedriftens HMS-regler, altså bedriftens fokus på helse, miljø og sikkerhet.

Helse

Fine partikler som virvles opp av mennesker, maskiner og annet utstyr klarer man ikke fjerne ved for eksempel feiing eller annen «mekanisk» fjerning. Det må suges eller ventileres ut.

Miljø

Diffuse utslipp reduseres ved mindre støv i lokalene og det skaper trivsel og gode arbeidsforhold inne på arbeidsplassen.

Sikkerhet

Sikkerhet for folk, maskiner og utstyr er avgjørende. Dårlig oversikt på arbeidsplassen skaper lett farlige situasjoner. Mange støvtyper er brannfarlige og kan også være potensielt eksplosjonsfarlige.

Hvordan kan bedriften din spare penger?

HMS:

Redusert sykefravær. Bedre trivsel = bedre effektivitet. Mindre nedetid på maskiner og utstyr.

Leie sugetjenester vs eget utstyr:

Mange leier inn sugetjenester med jevne mellomrom. Ofte er det god økonomi i å eie eget utstyr. Leie av sugebil koster fort 20 000 - 25 000 kroner per dag. Gjøres det 1-2 ganger per måned er det en kostnad på 300 000 - 600 000 kroner per år. Da kan nedbetalingstiden for eget utstyr fort bli veldig kort og lønnsom.

Driftssikkerhet og økt levetid på produksjonsutstyr:

Mindre nedetid på maskiner og utstyr. Lett å rengjøre maskiner og utstyr som skal vedlikeholdes. Utstyr som står i et renere miljø vil gjerne vare lenger.

Resirkulere eller skille materialtyper.

Noe av avfallet i bedriften kan kanskje returneres inn i produksjon eller til og med selges. Skille mellom materialer som kan dumpes og materiale som er definert som spesialavfall. Her er det potensielt penger å spare eller til og med tjene.

Hva vi kan tilby:

- Bredt utvalg av sugemaskiner fra 12,5kW til 130kW eller mer.

- Elektrisk eller dieseldrevet sugemaskin.

- Stasjonært eller mobilt sugeutstyr.

- Stort utvalg i slanger og tilbehør som tilpasses ønsket bruk.

- Service og vedlikehold basert på våre kunders ønsker og behov.

Høy fuktighet fører til utfordringer som kondens og korrosjon, og gir grobunn for mugg og bakterier.

En avfukter sikrer kondensfrie forhold og øker levetiden på alle elektriske komponenter.

Ved å installere en avfukter vil man høste mange fordeler:

- Ingen kondens

- Redusert vedlikehold

- Økt driftssikkerhet

- Økt levetid på elektriske komponenter

- Bedre arbeidsmiljø

Vi har nylig levert 6 avfuktere til IVAR sitt nye vannbehandlings-anlegg på Langevatn, Skandinavias største vannverksutbygging.

I Norge er vi velsignet med mengder av godt vann. Dette nyter vi godt av både som drikkevann og til vannkraft. Men i vannverksrom og i kraftverk så kan det være mye kondens på kalde rør og vegger. Dette gir problemer som korrosjon og et stort vedlikeholdsbehov, samtidig som høy fuktighet også gir grobunn for mugg og bakterier. Elektriske komponenter trives også svært dårlig under fuktige forhold.

Fuktproblemene i vannverk er gjerne størst i sommerhalvåret. Da trekker varm og fuktig sommerluft inn i lokalene via ventilasjon og andre åpninger. Når luften blir avkjølt mot kalde vannrør og vegger så klarer den ikke holde på alt vannet og det blir kondens.

Avfuktere fra Alfsen og Gunderson sørger effektivt for tørre forhold selv i vannverksrom med kalde vannrør. Og de fungerer uansett temperatur. Oppvarming hjelper ingenting siden vanninnholdet og duggpunktstemperaturen ikke endres og det blir fortsatt kondensering på kalde flater.

Vi har løsninger både for store vannverksutbygginger og for små pumpestasjoner og ventilkamre.

En avfukter for et vannverksrom trenger ikke være noen komplisert installasjon. Vi har god kompetanse innen dette feltet, og våre avfuktere spenner over et stort kapasitetsområde.

Vi tilbyr ulike styringsmuligheter, alt fra enkle hygrostater til såkalt flytende duggpunktstyring og avansert PLS-styring.

Ta kontakt for å få en varig løsning på fuktproblemene.

Den høye fuktigheten fører også til korrosjon, driftsproblemer på elektronikk, elektriske komponenter og en rekke andre fuktskader

En avfukter fra AG løser fuktproblemene og sikrer økt driftssikkerhet - ved alle temperaturer.

Ved å installere avfukter vil man høste mange fordeler:

- Tørt og kondensfritt året rundt

- Økt driftssikkerhet

- Redusert vedlikehold

- Økt levetid på alle komponenter

Noen av våre nylige referanser:

- Statkraft

- Østfold Energi

- E-Co vannkraft

- Agder Energi

- NTE

Kondens og korrosjon fører til store drift- og vedlikeholdskostnader i turbinkjellere og andre rom.

Vanlige bruksområder for avfukter:

- Ventilkammer

- Turbinkjeller

- Lukehus

- Luker

- Ved maling og overflatebehandlig

Sorpsjons-avfuktning er den mest effektive og driftssikre metoden for å holde det tørt på kalde rør og overflater, noe som gjør den godt egnet i kraftverk hvor det ofte er kaldt og fuktig.